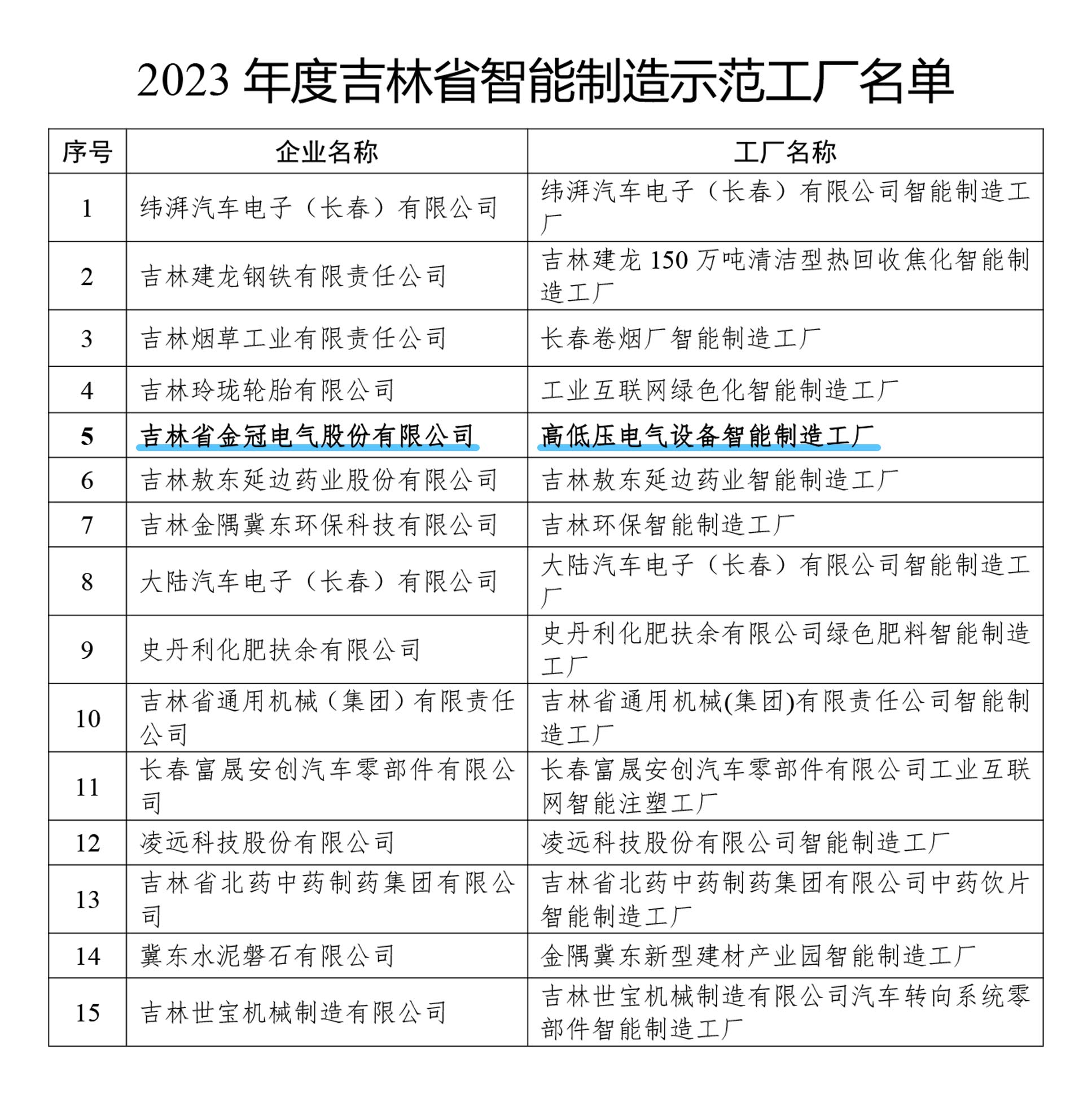

近日,吉林省工业和信息化厅公布了2023年度全省智能制造示范工厂名单,我公司成功获评吉林省智能制造示范工厂,同时,公司旗下“新能源场景下双向电源逆变系统建设项目”也成功入选2023年度全省制造业智能化改造和数字化转型资金拟支持项目名单。

当今时代智能化与数字化是大势所趋,也是制造业转型升级过程中的必由之路。随着数字化和智能化时代的到来,企业在市场环境、客户需求、产品开发等方面遇到了新的机遇和挑战。金冠股份拥有抓住机遇的能力,也不缺面对挑战的勇气,发展之路或许并非一帆风顺,但智能化和信息化却始终是金冠股份的目标。在大力自主创新的同时,公司也注重加强与科研院所及系统供应商的技术合作,持续推进制造过程及产品本身的智能化进程。金冠股份自2016年开始规划建设智能工厂,如今,数字化、网络化、智能化、绿色化的高低压成套电气设备智能制造示范工厂已初步建成,实现了产品研发与设计数字化、工艺数字化设计、车间智能排产、供应链可视化、人机协同制造、质量精准追溯、产品远程运维和智能在线监测,利用物联网技术打造的端对端平台得到广泛应用,充分满足了现代工业化发展进程中用户对大规模个性化定制智能产品的制造需求。

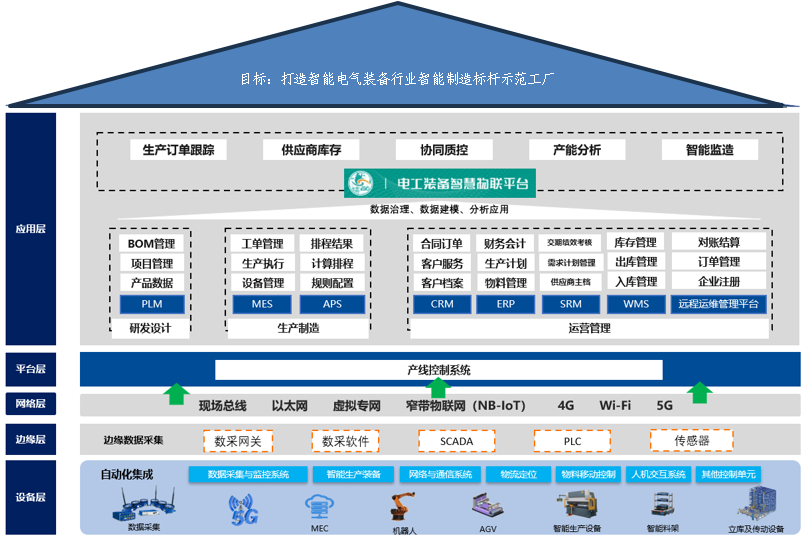

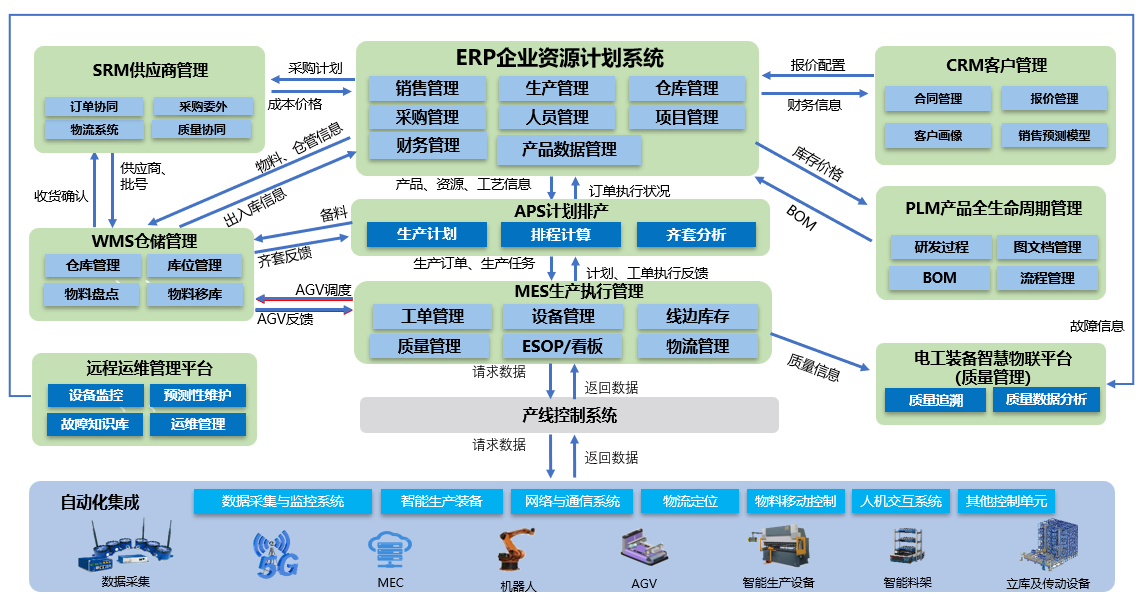

金冠股份示范工厂的建设,结合了物联网、大数据5G等先进技术,最终形成了设备层、边缘层、网络层、平台层、应用层五位一体的总体实施架构,旨在实现数字化、网络化、智能化的企业研产供销存业务一体化协同。

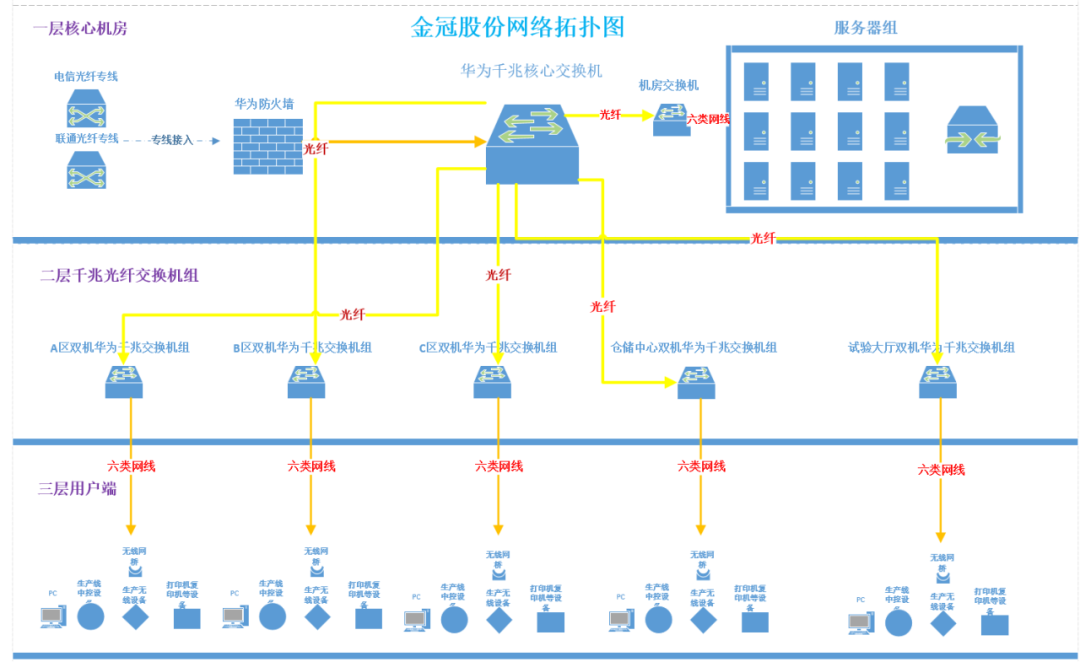

信息基础设施:

信息化是能制造的基石,金冠股份智能制造工厂内信息基础设施完善,工业互联网及工业网络基础良好,建有覆盖工厂的工业通信网络,5G、工业以太网等技术与生产紧密结合,有效提高了生产效率,革新了生产模式。同时,完备的工业信息安全技术防护体系也切实保障了工厂的信息安全。

(企业网络拓扑图)

(网络资源管理)

研发设计:

研发设计是智能制造的典型应用场景,包括工厂设计数字化与产品设计数字化。

工厂设计数字化:

对多条产线进行3D建模,用于实时反应产线的工艺流程,预计未来应用于数字孪生系统,规划产区布局,在虚拟空间中对工厂进行仿真模拟,以仿真结果作为工厂建设、车间布局的依据。

(JGSIS固体柜生产线3D建模)

产品设计数字化:

产品数字化研发与设计:

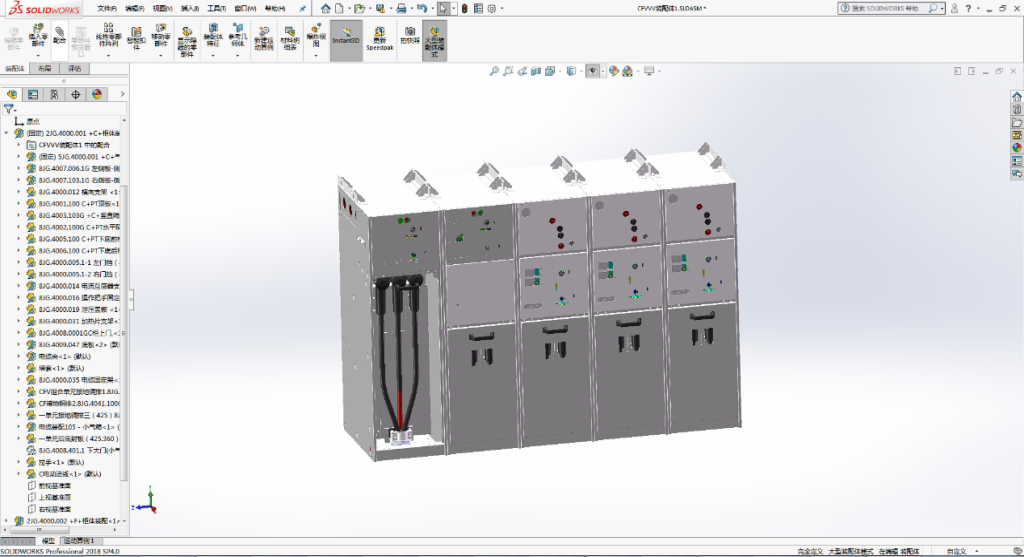

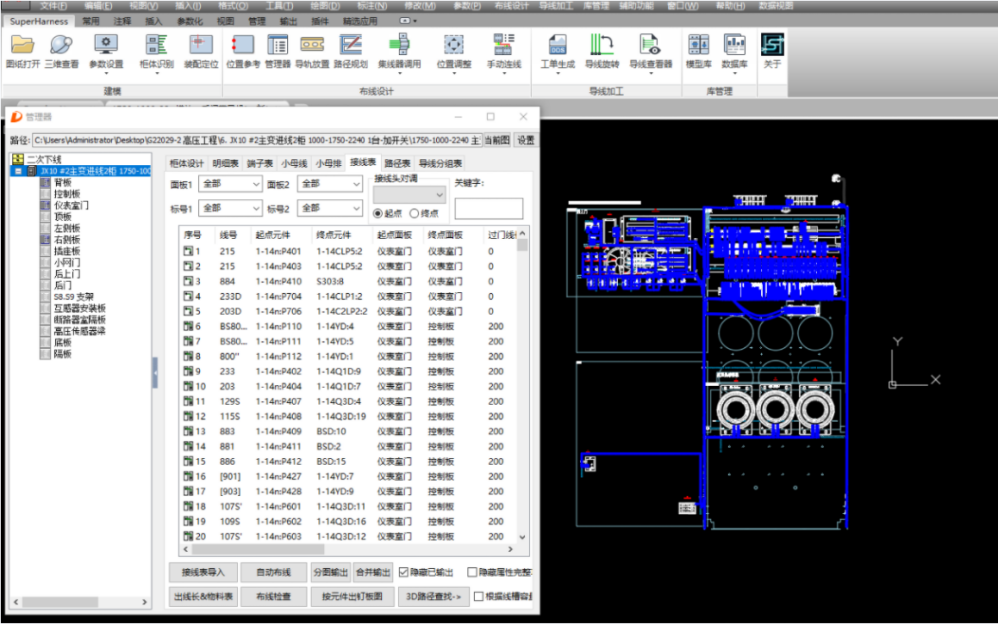

企业在目前已有的CAD设计软件SuperWORKS、三维设计软件SolidWorks、母排仿真设计软件SuperPannel、线束仿真设计软Superharness基础上,导入协同管理平台synology。通过SuperWORKS开展电气原理图绘制,SolidWorks开展三维结构设计,通过synology平台直接将SuperWORKS文件和三维模型导入SuperHarness数字线束软件,与线束设计工程师协同完成开关柜的线束设计。

(基于SolidWorks软件开展结构设计)

工艺数字化设计:

针对开关柜产品导线布局工艺设计,引进SuperHarness三维专用二次配线设计软件,基于工艺人员的经验形成工艺设计模型库,进行二次配线三维仿真工艺设计,通过产品布件三维模型完成每根导线的具体走向及长度设计。设计完成后,SuperHarness输出导线信息一览表和导线加工DDS文件,导线信息一览表包括产品中每根导线长度、配用接线头、导线两端标识、导线截面及颜色、线号管穿套方向等信息,导线加工DDS文件可配合KOMAX自动下线设备,实现导线全自动加工。

(二次配线三维仿真工艺设计)

生产制造:

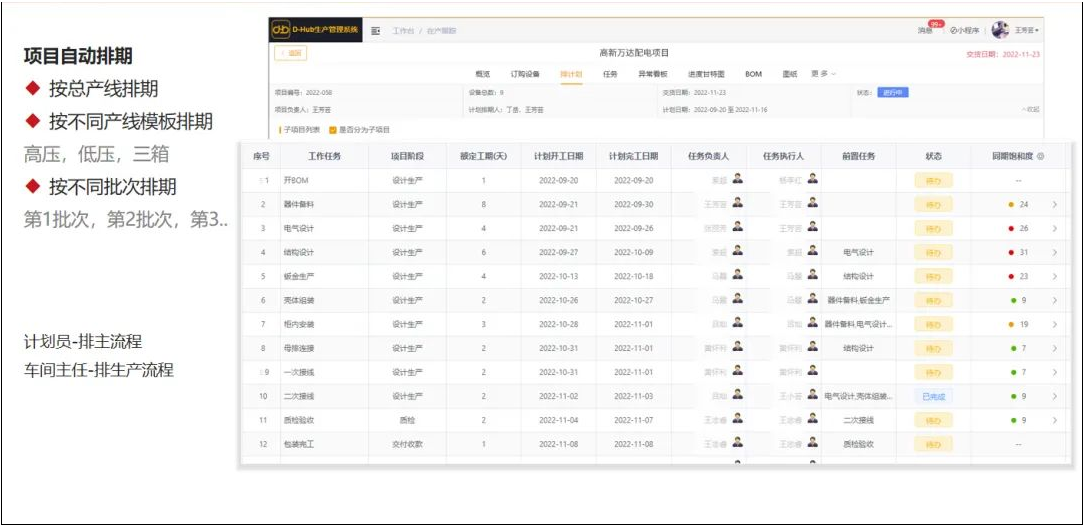

金冠在生产制造环节,应用D-Hub系统,通过对实时生产数据的全面感知,对产品、设备、质量、能源、物流等数据的分析,提高生产计划管理、生产过程控制、产品质量管理、车间库存管理、项目看板管理的智能化水平,实现车间智能排产、智能在线运行监测、智能仓储、能源资源利用集约化、人机协同制造、质量精准追溯,强化企业制造执行能力。

(D-Hub排产界面)

经营管理:

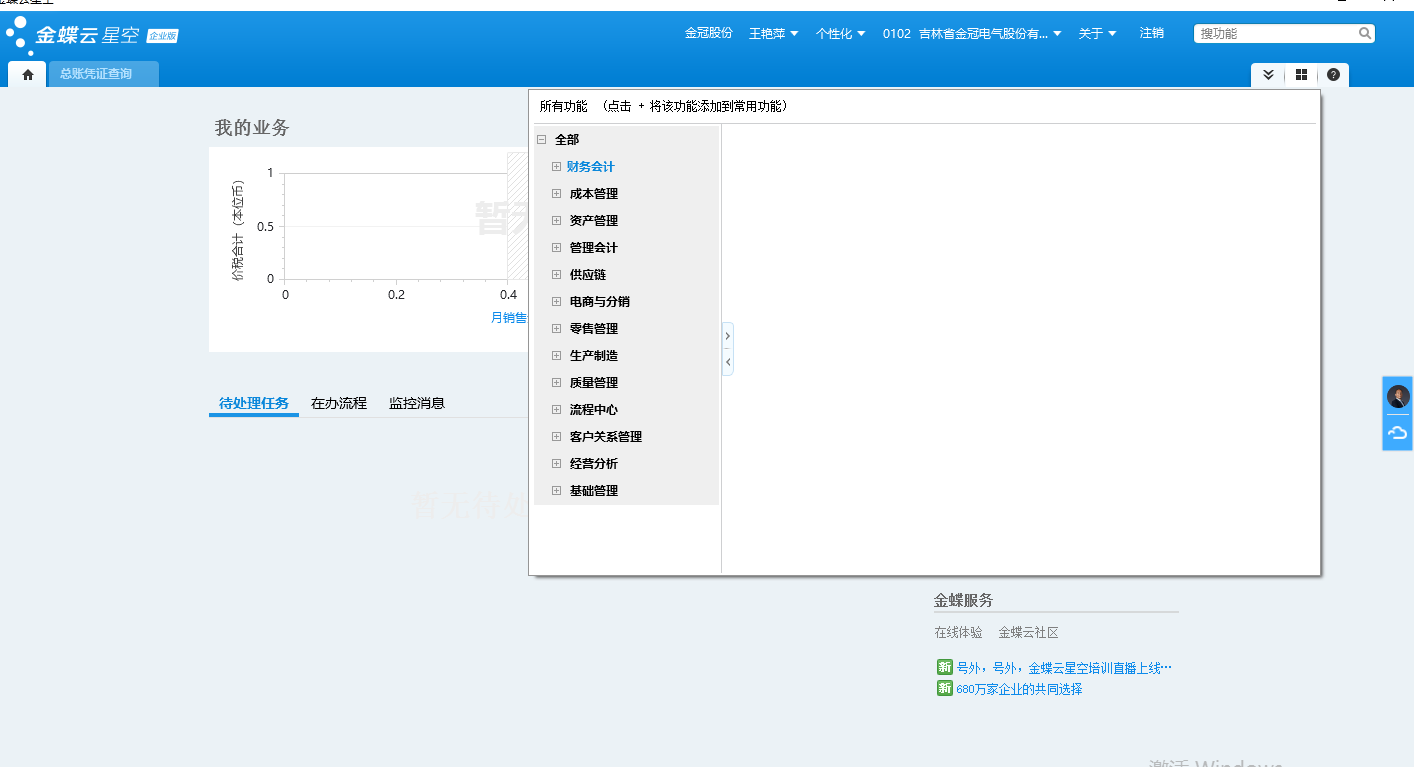

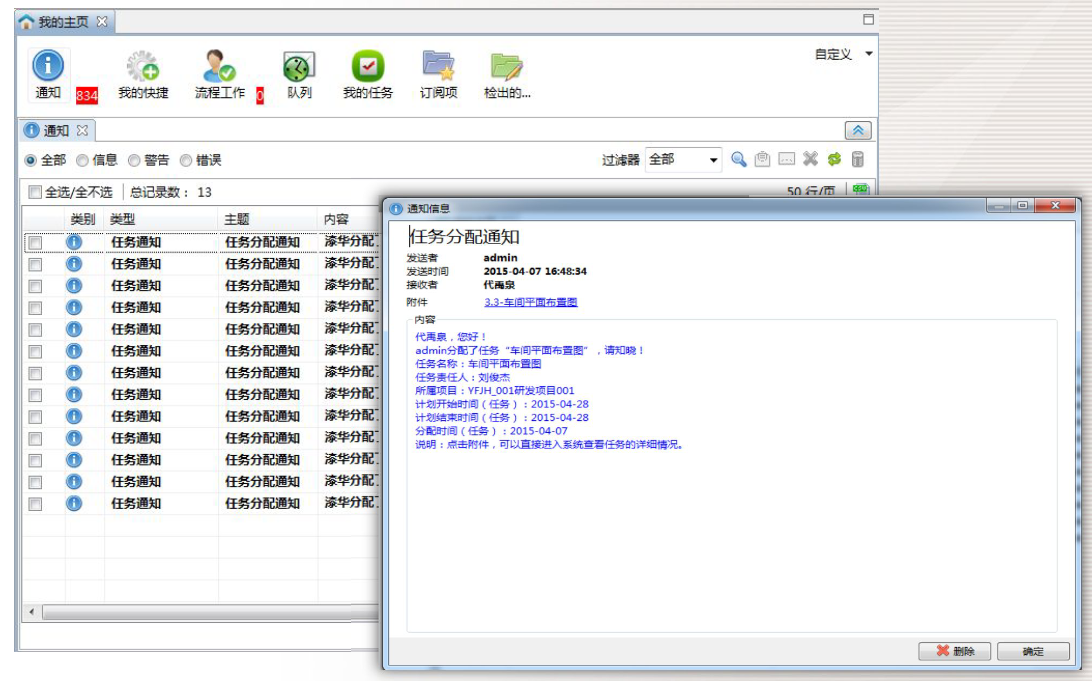

随着智能化改造和数字化转型的不断推进,智能化与数字化对金冠股份的经营管理也产生了深远影响。目前,在公司的日常经营管理中,企业资源计划管理系统ERP、产品生命周期管理系统PLM、智能仓储系统WMS均已得到广泛应用。

(企业资源计划管理系统ERP)

(产品生命周期管理系统PLM)

(产品生命周期管理系统PLM)

系统集成:

金冠通过API、数据库等企业服务总线接口技术,以及对主数据管理的统一规划,提高主数据的数据质量及唯一性,为多系统集成系统奠定基础。将PLM产品全生命周期管理系统、ERP企业资源计划系统、SRM供应商管理系统、MES生产执行系统、APS计划排程系统、方仓WMS智能仓储系统等各系统的集成协同,实现销售、设计、采购、生产、仓储、质检、物流等业务过程的互连互通数据共享,研发协同设计、生产透明化、管理信息化、品质追溯信息化。集成方式主要以用户集成、权限集成、界面集成、主数据集成和业务间集成;集成范围以内部业务间集成为主,下一步在集成产业上下游;以精益制造为基础,以业务系统为服务载体,以服务总线和数据中台为平台,实现订单透明可视、研发集成拉通、物料快速排产、生产精益可控、质量追溯可控、物流精准实时和设备智能联通。

(智能仓储系统WMS)

新技术新模式应用:

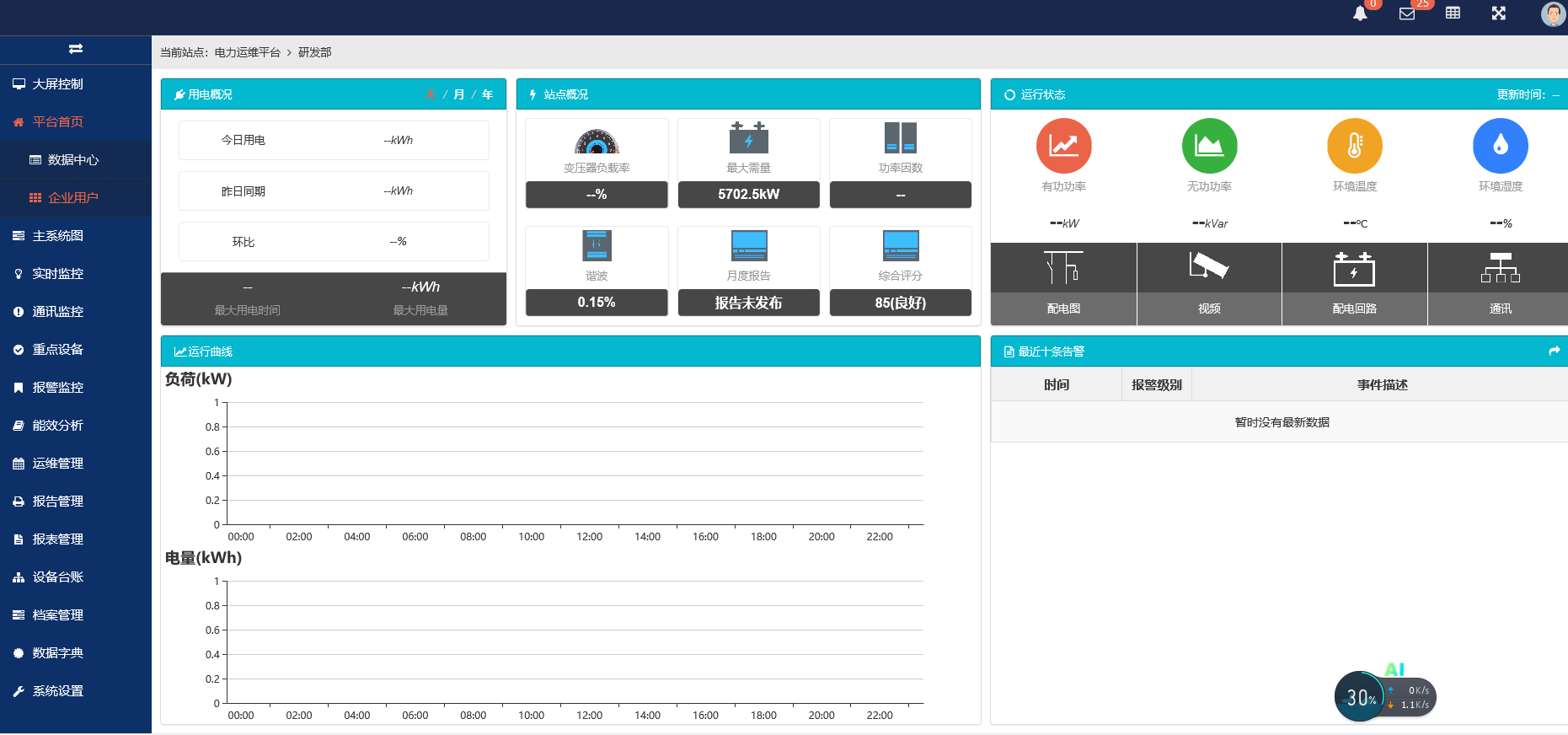

该平台拥有电力监控、能效分析、设备管理、运维管理、系统管理五大模块。电力监控模块对设备数据进行多维度监控与采集,以便能效分析模块进行设备用能数据分析,综合分析功率因数,谐波数据。设备管理模块建立摄像头档案存储设备运行状态信息,同时根据上述模块数据进行设备异常报警及预测性维护,触发维修工单,对运维过程进行管理。另外,通过实时监测和分析高压柜设备运行参数数据,可以及时检测设备的异常状态和潜在故障,预测设备的寿命周期和维护需求。

创新是企业的活力之源,自成立以来,金冠股份从未停下创新的脚步,在智能化与数字化的进程中,金冠股份勇于创新,将新技术应用于新模式,最终取得新突破,其中的典型案例为产品远程运维。

金冠股份通过搭建设备运维工业互联网平台,使用云计算、微服务架构和大数据等新一代信息技术,对金冠生产的电气设备实现联网、数据采集、设备状态实时监控、异常预警和数据分析,最终实现对电气设备远程运维。

目前,智能制造工厂建设已取得显著成果:产品与工艺流程设计已使用协同研发系统,研发周期明显缩短;数据采集可即时反馈至设备运维,有效降低了设备维护成本;基于MES的排产系统与智能料库系统的应用,显著提升了生产效率、设备综合利用率、设备准时交付率以及资源综合利用率;远程运维系统的引入,增加了产品生命周期,使客户满意度上升。

未来,金冠股份将以绿色化为基础、以网络化为导向,在贯彻双碳目标的同时继续深入智能化改造和数字化转型,升级智能制造产线、建设数据云平台、构建企业数据中台,转变经营管理模式、构造企业数字化生态体系、深度应用AI技术全面实现工厂智能化、综合应用VR和AR技术打造“云工厂”,从而打破“数据孤岛”,解决离散型制造业的核心痛点,进一步提高工厂的自动化和数据化水平,实现降本增效,推动企业高质量发展。